SV-BF半球去毛刺工具

BF

半球去毛刺工具

Integral deburring tools

SV-BF半球去毛刺工具是一种能够在加工过程中对1:1孔径的交叉孔进行去毛刺。该工具的使用方式与铣床的刀架或刀库上的任何切削工具一样。它专门去除交叉孔相交处的毛刺,且不损伤孔壁。这个去毛刺过程根据客户自己要求来操作,毛刺轮廓去完后会有较小程度的不规则倒角或混合半径圆角。

|

|

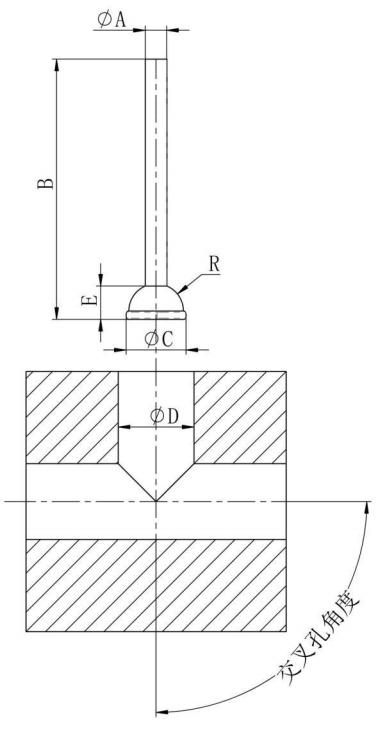

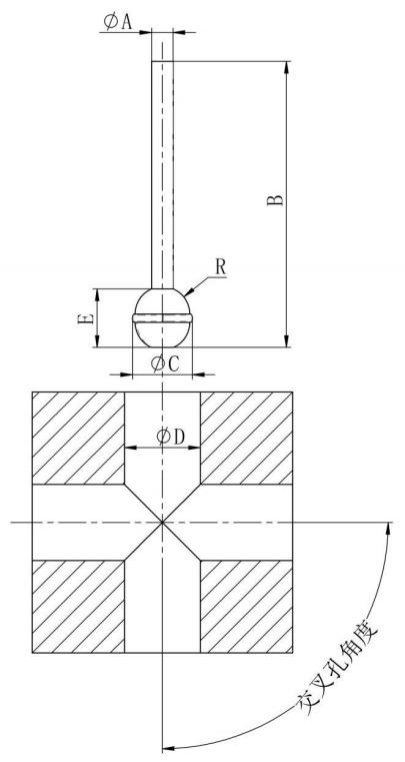

半球去毛刺工具(1) | 双半球去毛刺工具(2) |

半球去毛刺工具规格尺寸表1 Specification Table | ||||||||

序号

| 去毛刺的孔D及交叉孔角度 | 销售型号 | A | B | C | E | ||

90° | 60° | 45° | ||||||

1 | 3.2 | 4.6 | 6.2 | SV-BF-01-10000 | 0.8 | 65 | 2.7 | 1.8 |

2 | 4.4 | 6.1 | 8.2 | SV-BF-02-10000 | 1.2 | 100 | 3.6 | 2.4 |

3 | 5.5 | 7.6 | 10.3 | SV-BF-03-10000 | 1.6 | 100 | 4.4 | 2.7 |

4 | 6.6 | 9.1 | 12.3 | SV-BF-04-10000 | 1.6 | 100 | 5.2 | 3.1 |

5 | 8.9 | 12.1 | 16.4 | SV-BF-05-10000 | 2.5 | 150 | 6.9 | 3.8 |

6 | 13.2 | 18.1 | 24.6 | SV-BF-06-10000 | 2.5 | 150 | 10.3 | 5.5 |

双半球去毛刺工具规格尺寸表2 Specification Table | ||||||||

序号

| 去毛刺的孔D及交叉孔角度 | 销售型号 | A | B | C | E | ||

90° | 60° | 45° | ||||||

1 | 3.2 | 4.6 | 6.2 | SV-BF-01-20000 | 0.8 | 65 | 2.7 | 2.9 |

2 | 4.4 | 6.1 | 8.2 | SV-BF-02-20000 | 1.2 | 100 | 3.6 | 3.8 |

3 | 5.5 | 7.6 | 10.3 | SV-BF-03-20000 | 1.6 | 100 | 4.4 | 4.5 |

4 | 6.6 | 9.1 | 12.3 | SV-BF-04-20000 | 1.6 | 100 | 5.2 | 5.3 |

5 | 8.9 | 12.1 | 16.4 | SV-BF-05-20000 | 2.5 | 150 | 6.9 | 6.7 |

6 | 13.2 | 18.1 | 24.6 | SV-BF-06-20000 | 2.5 | 150 | 10.3 | 10 |

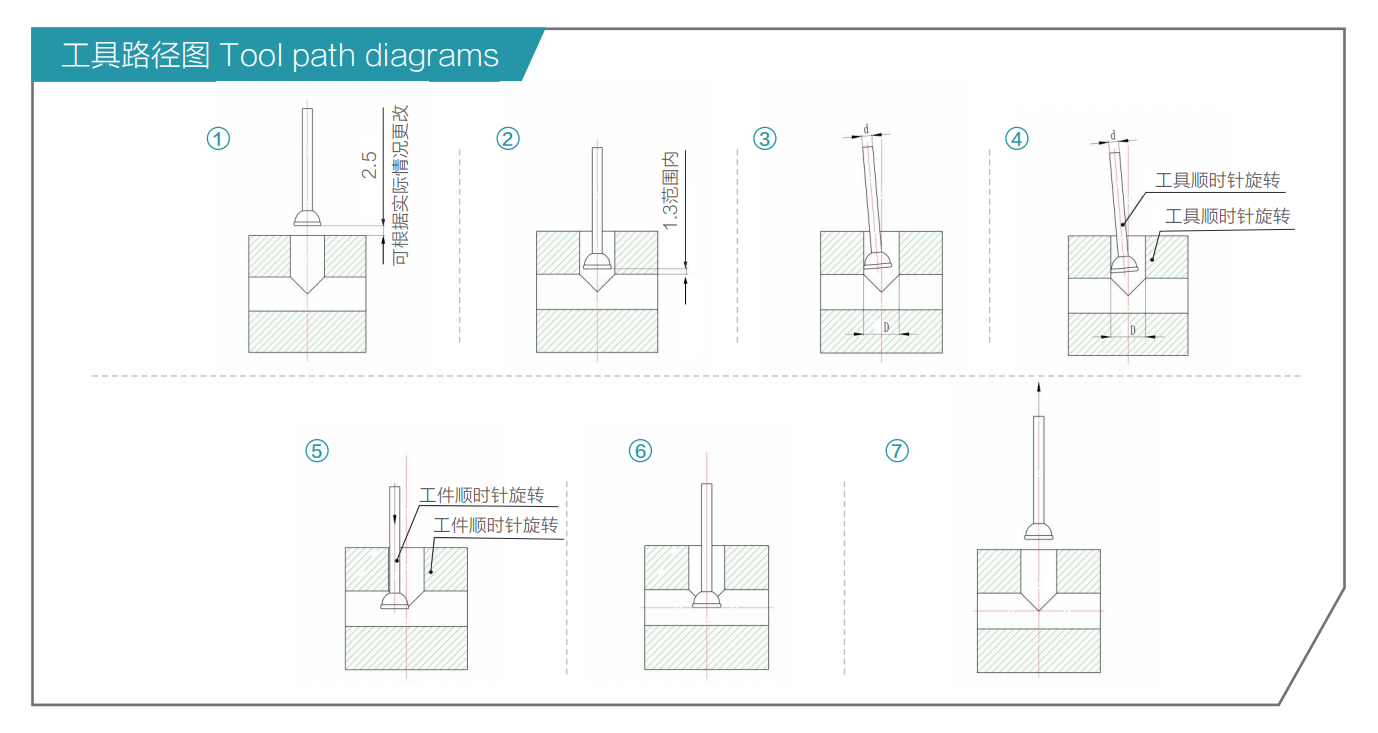

工具路径(编程)说明

Tool path (programming) description

|

|

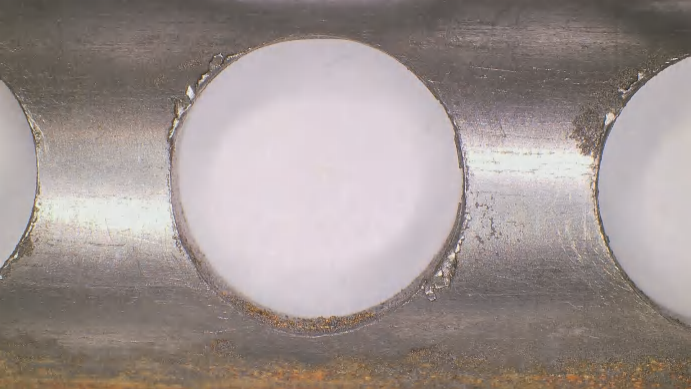

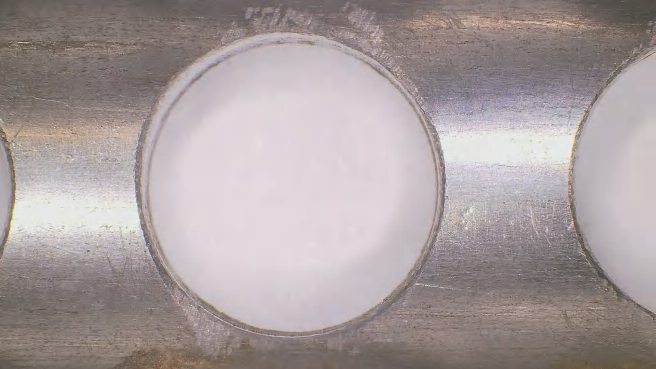

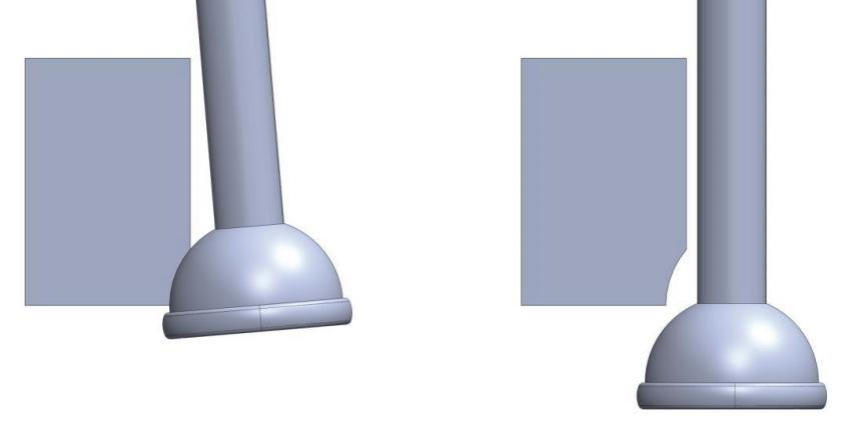

使用前 | 使用后 |

1、事先验证实际去毛刺孔与工具之间的间隙,在确定有足够间隙后,主轴可以快速移动。 2、以快速模式将工具移动到去毛刺孔中心,使其与去毛刺孔平面起点有2.5mm距离(可根据实际情况 更改)。图(1) | |

3、以快速模式将工具沿孔中心线移动到孔中,使其位于交叉点起点的1.3mm(1~2mm)范围内。图(2) | |

以快速模式将工具移动到紧靠孔壁的预加载位置。预加载位置是指工具中心线从去毛刺孔中心线偏移的距离。 | |

计算:(D-d)/2-0.2=偏移距离 | |

其中D为去毛刺孔直径,d为SV-BF半球去毛刺工具夹持轴直径,0.20mm为工具夹持柄与孔壁的可选安全间隙(此安全间隙为可选间隙,可根据实际情况进行修改,一般不 建议小于0.2mm)。图(3) | |

5、顺时针旋转工具和工件(从主轴向工件方向观察)。数控铣床上使用螺旋插补,类似于孔/螺纹铣削。图(4) | |

6、将工具进入孔中,直到工具的整个刀头完全超过相交孔的相交线。注意:在盲孔中,确保进刀时工具刀头不会撞到相交孔的远端孔壁上。图(5) | |

7、停止工具和工件的旋转。以快速模式将工具移回到孔中心线。图(6) | |

8、若为单半球去毛刺工具则往第9步骤。若为双半球去毛刺工具则往第10步骤。 | |

9、以快速模式将工具退回,去毛刺结束。如果需要多次去毛刺,即生成类似R角时,则返回至第3步骤进行往下重复操作。对于单次去毛刺,则将工具完全从孔中退回至离开工件即可。图(7) |

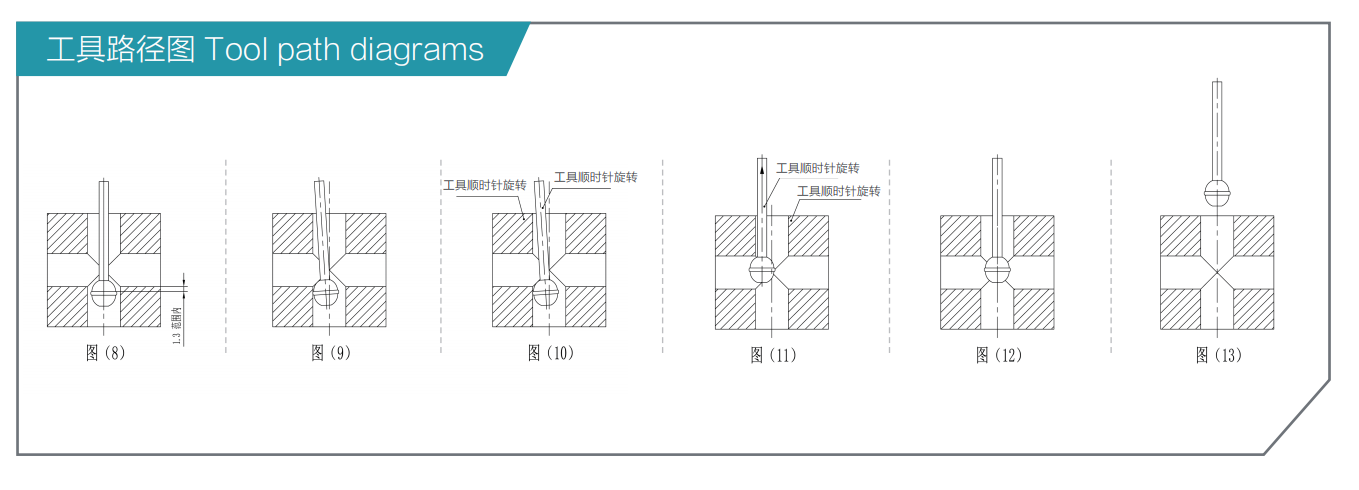

10、(上接第 7 步骤)以快速模式将工具沿孔中心线快进至图示位置,使其位于交叉点起点的 1.3mm(1-2mm)范围内。图(8) |

11、按照第 4 步骤使工具至预加载位置。图(9) |

12、顺时针旋转工具和工件(从主轴向工件方向观察)。使用螺旋插补,类似于孔/螺纹铣削。图(10) |

13、将工具从孔中退出(按图示箭头方向),直到工具的整个刀头完全超过相交孔的相交线。图(11) |

14、停止工具和工件的旋转。以快速模式将工具移回到孔中心线。图(12) |

15、以快速模式将工具退回。图(13) |

加工参数说明

Machining parameter

description

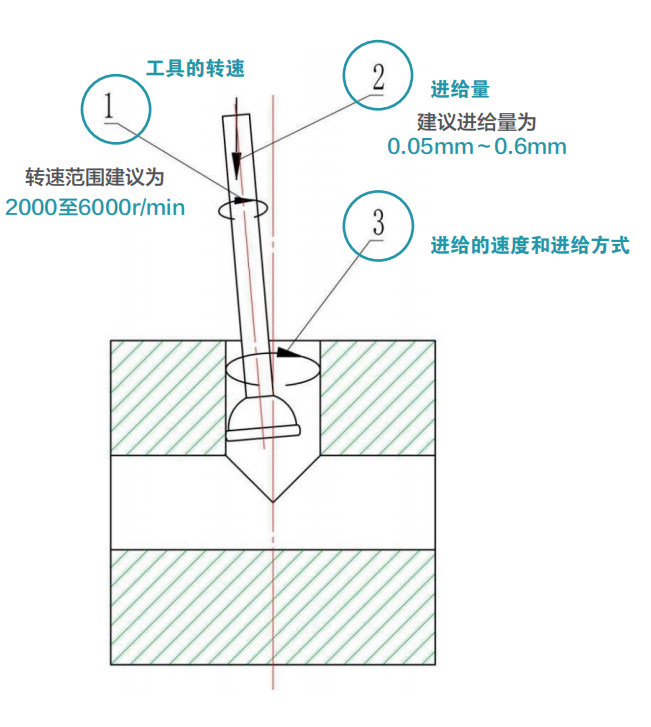

工具的转速 Tool Speed |

|

工具顺时针方向旋转。旋转轴的速度越快,去除毛刺的速度就越快。工具转速与机床主轴转速以及所需的表面光洁度有关。此工具的转速范围建议为2000至6000 r/min,最高允许转速8000r/min。转速减小,工具振动也会变小,这样可以有更好的加工效果。 | |

进给量 Feed Quantity (机床主轴每转一圈,Z轴向下的移动距离) | |

进给量主要与材料去除量以及交叉口处的类圆弧半径大小有关。在铝等较软的材料上,较少的进给量将导致倒角的产生,而不是相交处的类圆角。建议进给量为0.05mm~0.6mm。进给量越大,去除的材料就越少。 我们建议从“较大进给量”(0.6mm)开始,并根据需要逐步减少至合适参数。 | |

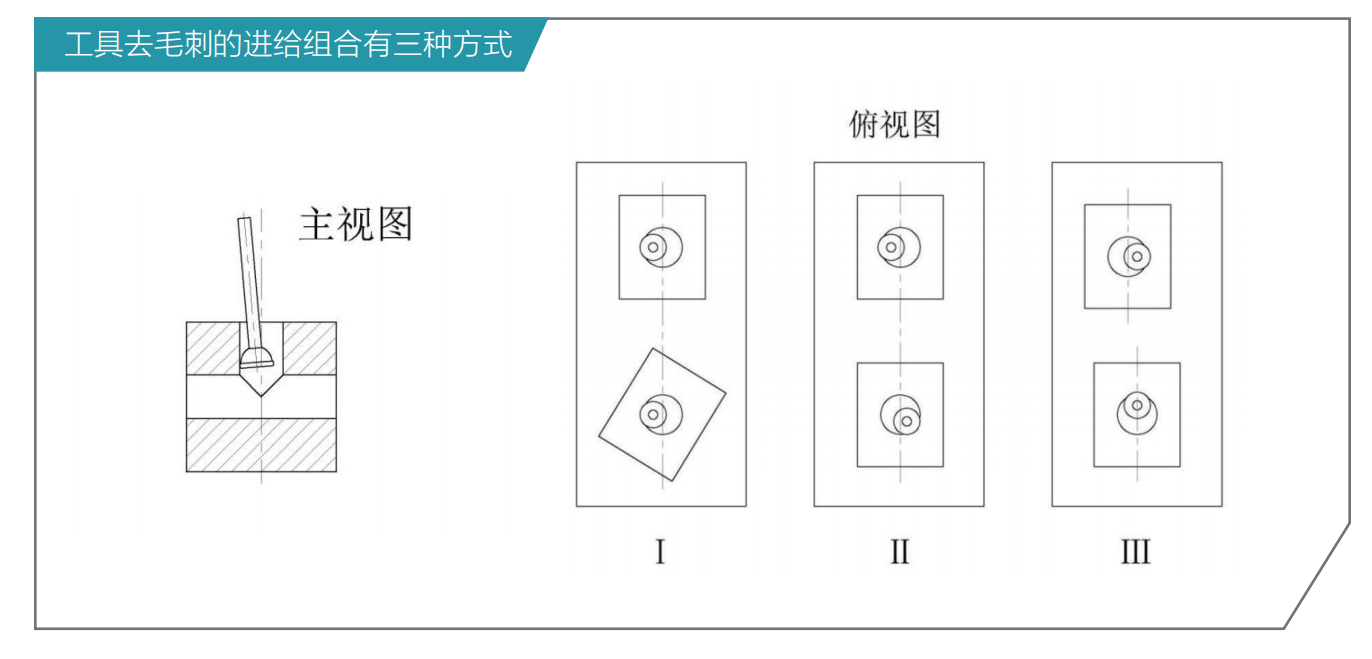

进给速度及进给方式 Feed speed and feed mode 工具去毛刺的进给组合有三种方式(从机床主轴往零件方向观察): | |

图Ⅰ:工具顺时针自转,零件以去毛刺孔中心为旋转中心顺时针旋转工具顺时针自转,零件以去毛刺孔中心为旋转中心顺时针旋转。此加工方式即为车床用去毛刺加工方式。车床的螺旋运动是通过工具轴线相对于工件孔的轴线偏移(此偏移即为预加载量),然后工具按车床进给方向进给来实现的。 | |

图Ⅱ:工具顺时针自转的同时还绕着孔轮廓顺时针移动,零件静止不动。 | 图Ⅲ:工具顺时针自转,零件沿着X轴、Y轴移动。 |

| 备注 Note

过多的停留和较低的进给速度会导致不成比例的材料 去除和倒角的产生,这也可能导致产生二次毛刺。 |

解决方案 Solution |

|

为了防止这种情况的发生,可以使用多次加工的方法。 在最后一次通过时降低转速将提高表面光洁度。单次加 工时可以用调整加工参数的方法进行(增加进给速度、 增加进给量、降低转速、加长夹持轴)。 |

|

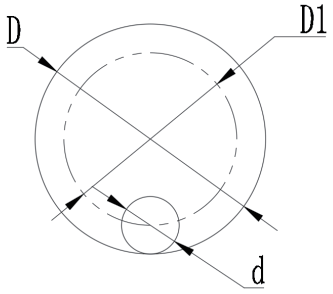

通常,在车床上使用时,实际进给轮廓直径 D1 的允许 转速范围 20~100 r/min。根据这个参数可以转换成加 工时的进给速度。详见右图(此时忽略工具轴与工件孔 的安全间隙)。 | D1=D-d D1: 实际进给轮廓 D:需要去毛刺孔的直径。 d: 工具(SV-BF半球去毛刺工具)轴的直径。 |

刀具刚性 Tool stiffness characteristics |

|

刀具刚性越高,切削力越大。这种刚度(即切削压力)可以通过改变工具轴的长度来调节。轴越短,切削力越大,则切 削量越大。 |

|

手动去毛刺 Manual deburring |

|

手动去毛刺时,操作人员手动进行螺旋运动。把工具安装在电动打磨机中可以相对容易的进行手动去毛刺。不建议使用气动打磨机,因为气动打磨机的转速太高,该工具的最高允许转速8000r/min。 此工具手动去毛刺的效果将优于其他手动去毛刺。然而,与其他手动一样,去毛刺效果在很大程度上取决于操作人员的技能和专注力。 | |

注意事项

Announcements

1、工具切削头部未完全进入去毛刺孔之前,切勿旋转工具,在零件外部旋转该工具可能会导致工具飞出,并对操作人员造成人身伤害。 | 还必须遵守与在电动手动工具中使用切削工具相关的所有其他常规预防措施。这些预防措施包括但不限于:使用防护装置、安全服(护目镜、面罩、发网等)、电气安全等。 |

2.切勿将工具刀头旋转出孔外。 | 8、使用者必须遵循以上注意事项,安全、正确地使用此工具。 |

3、工具建议转速2000~6000r/min,最高允许转速8000r/min。 |

|

4、零件机加工孔全部结束后才能使用此工具进行去毛刺。 |

|

5、在去毛刺前,确保孔内无碎屑。必要时停止加工,清除孔内碎屑。 |

|

6、对于冷却液的选择需要谨慎。应避免使用高压冷液,因为高压冷却液可能会“抬高”工具并削弱切削力。在正常操作过程中,工具上产生的热量可以忽略不计。如果工具“过热”表示工作过度,可能导致工具过早损坏、失效。 |

|

7、与所有旋转工具一样,手动去毛刺时,操作人员的安全是最重要的问题。在旋转刀具之前,必须确保刀具的切削端完全进入到零件的孔中。此外,即使工具已正确插入工件,还是必须控制工具转速不得超过8000 r/min 。 | |

如果不遵守这些预防措施,可能会导致工具发生灾难性故障,从而可能对操作人员和旁观者造成伤害,并损坏该区域的工件和设备。 |

这里为您展示我公司提供的去毛刺工具,浮动铰刀柄,滚压头,金刚石滚压刀的详细信息,同时展示我司代理的产品:TOOLFLO、EMUGE、HEULE等品牌

去毛刺工具包含:整体式去毛刺倒角刀、舍弃式去毛刺倒角刀、HEULE去毛刺倒角刀、HSD去毛刺倒角刀、AKS去毛刺倒角刀柄。通过以上工具,我们能给客户提供完善的机械加工去毛刺解决方案。

浮动铰刀柄:我们通常又叫浮动铰刀刀柄或者铰刀浮动刀柄,用来弥补机床的重新定位误差,提高铰刀加工效果,增加铰刀寿命。

滚压刀:又常称为滚压头,有内孔滚压头,外圆滚压头,端面滚压头,以及其他非标滚压头。

金刚石滚压刀:从滚压头系统内分出来的独立的一支,有可以用来加工外圆的金刚石滚压刀,用来加工内孔的金刚石滚压刀,同时金刚石滚压刀还可以端面,通过机床程序控制,可以和车刀一样实现各种形状的滚压,一把金刚石滚压刀可以涵盖大部分的加工面。综合使用成本低。

English

English