内孔滚压刀

内孔滚压刀分为通孔滚压刀和盲孔滚压刀,通常情况下,盲孔滚压刀能用在通孔上,但是通孔滚压刀仅能应用于通孔上。因为通孔滚压刀的使用通孔滚针(中间不带保持槽),滚压刀的前段有一部分外壳和芯轴外露出来,如果加工盲孔,盲孔低端无法被加工到。

当然,因为滚压刀的滚针前段最小R值为0.5mm,所以即使盲孔滚压刀在加工盲孔的过程中,也无法完全清根,建议盲孔底部增加退刀槽。

INNER HOLE

BURNISHING TOOLS

内孔滚压刀

内孔滚压刀分为通孔滚压刀和盲孔滚压刀,通常情况下,盲孔滚压刀能用在通孔上,但是通孔滚压刀仅能应用于通孔上。因为通孔滚压刀的使用通孔滚针(中间不带保持槽),滚压刀的前段有一部分外壳和芯轴外露出来,如果加工盲孔,盲孔底端无法被加工到。

当然,因为滚压刀的滚针前段最小 R 值为 0.5mm,所以即使盲孔滚压刀在 加工盲孔的过程中,也无法完全清根,建议盲孔底部增加退刀槽。 |

|

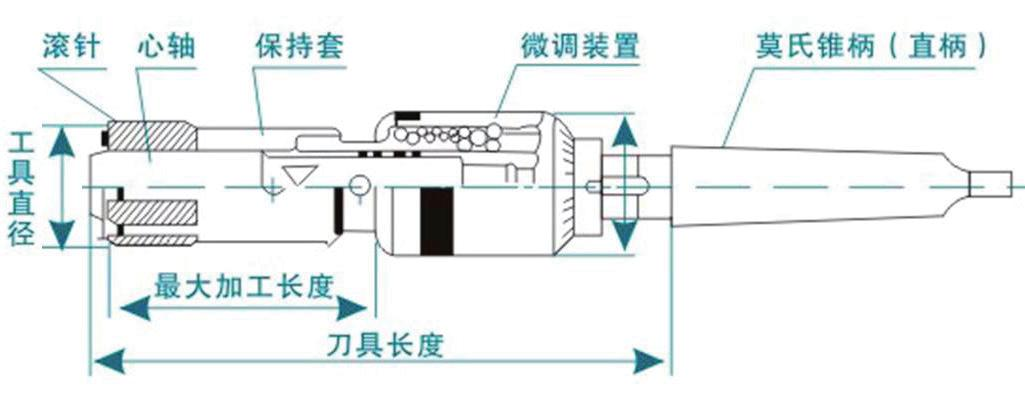

刀具结构 |

|

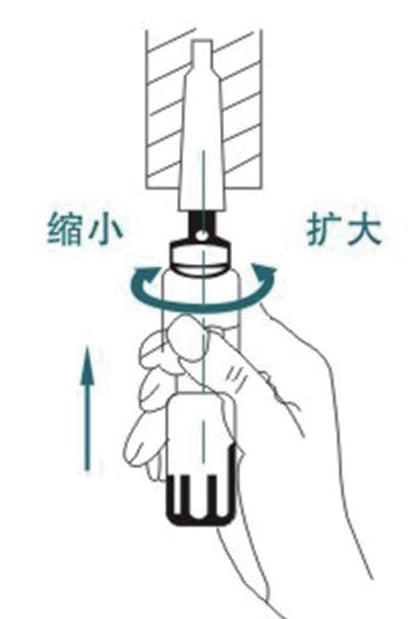

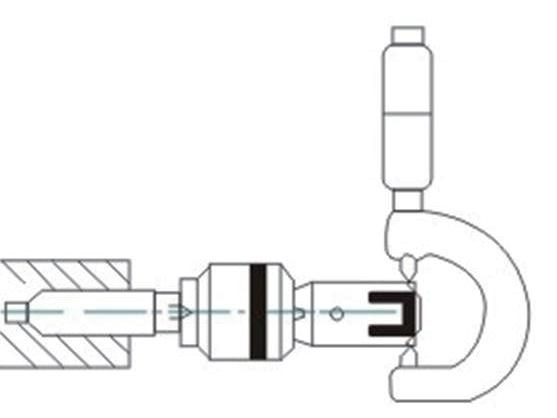

刀具调整 | |

使用千分尺测量工具直径(图 1) 上下推动有刻度铝壳同时左右旋转,可调整 工具直径,每格刻度值 0.0025mm(图 2) |

图 2

|

图 1 |

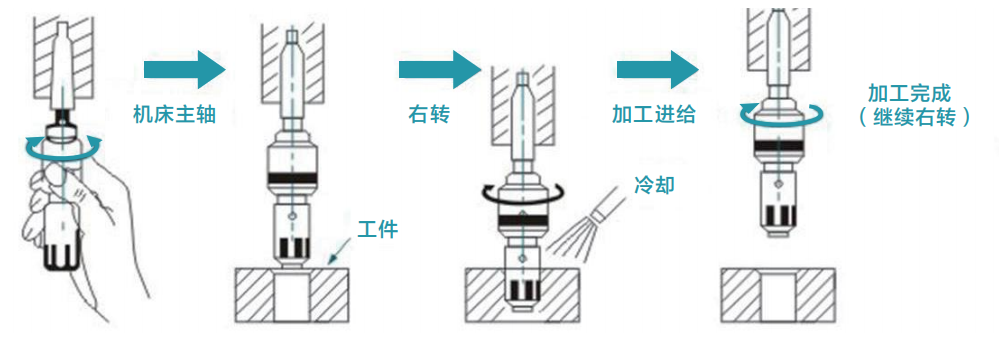

使用方法 METHOD OF USE

STEP 1 | STEP2 | STEP3 | STEP 4 |

| |||

1.把内孔滚压工具安置于车床尾座上,工具不动,工件旋转进行加工,或安置于钻、镗、铣加工中心等机床的主轴上,工具转动,工件不动进行加工。注:加工时滚针保持套同时转动(step1)

2.使内孔滚压工具与加工孔的中心吻合(step2) | 3.参照技术参数表数据进行加工,机床主轴要右转(step3)

4.继续旋转退回刀具,工具直径会自动缩小,退出时不会刮伤被加工表面(step4) | ||

加工参数 PROCESSING PARAMETERS

为了获得合适的滚压余量数据,应根据工件本身情况(主要是材质、硬度、滚压之前的表面光洁度)有所选择,故批量加工前应试加工几件,调出合适刀具直径。 | |||||||

工件直径 | 4~5.9 | 6~8.9 | 9~11.9 | 12~14.9 | 15~39.9 | 40~62 | 63~ |

加工余量 | 0.005~0.01 | 0.01~0.02 | 0.01~0.02 | 0.015~0.02 | 0.02~0.03 | 0.025~0.04 | 0.02~0.06 |

加工长度 | 50 | 50 | 50 | 50 | 50 | 50 | 50 |

滚针粒数 | 4 | 4 | 4 | 4 | 4~8 | 6~10 | 8~14 |

转速 进给量 | |||||||

工件直径 | 6~14.5 | 15~24 | 25~44 | 45~74 | 75~99 | 100~139 | 140~200 |

转 / 分 | 1000~700 | 800~500 | 600~500 | 500~300 | 200~80 | 150~50 | 100~40 |

mm/ 转 | 0.1~0.4 | 0.2~0.6 | 0.3~1.0 | 0.5~1.5 | 0.6~1.8 | 1.2~3.0 | 1.2~3.0 |

SV-TK

通孔型

TK Through Hole

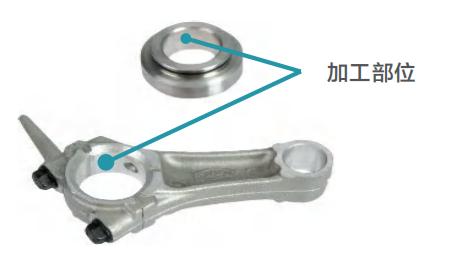

| 加工案例 Processing Case 缸体、电机定子、连杆、阀体、摇臂 及其他通孔

|

SV-MK

盲孔型

MK Blind Hole

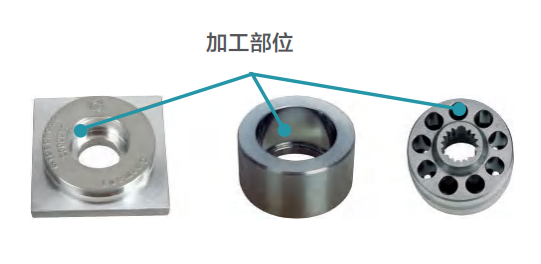

| 加工案例 Processing Case 制动缸体、轴承配合孔、活塞泵等

|

通孔滚针(含调节尺寸+加工长度)规格表 Specification Table 通孔滚针型号举例为:TK-10*30 | ||||||

型号 | 调节范围 | 加工长度 | 滚 针 | 数 量 | 调节壳尺寸 | |

3.5-3.8 | -0.1 | 0.1 | 40

| 1.2×7 | 3 | 36 |

3.9-4.8 | -0.1 | 0.1 | 1.5×10 | 3 | 36 | |

5-5.8 | -0.1 | 0.1 | 50

| 1.5×10 | 4 | 36 |

5.9-8.8 | -0.1 | 0.15 | 2×10 | 4 | 36 | |

8.9-11.8 | -0.1 | 0.2 | 3×15 | 4 | 36 | |

11.9-14.8 | -0.1 | 0.25 | 60

| 4×15 | 4 | 40 |

14.9-21.8 | -0.1 | 0.3 | 5×20 | 4 | 40 | |

21.9-25.3 | -0.1 | 0.3 | 5×20 | 6 | 40 | |

25.4-31.8 | -0.1 | 0.3 | 75

| 5×20 | 6 | 40 |

31.9-39.8 | -0.1 | 0.3 | 5×20 | 8 | 40 | |

39.9-47.8 | -0.1 | 0.4 | 7×20 | 8 | 46 | |

47.9-54.8 | -0.1 | 0.4 | 150

| 7×20 | 8 | - |

54.9-69.8 | -0.1 | 0.5 | 10×30 | 8 | - | |

69.9-85.8 | -0.1 | 0.5 | 10×30 | 10 | - | |

85.9-119.8 | -0.1 | 0.5 | 10×30 | 12 | - | |

119.9-149.8 | -0.1 | 0.5 | 10×30 | 14 | - | |

149.9-179.8 | -0.1 | 0.5 | 180

| 10×30 | 16 | - |

179.9-199.8 | -0.1 | 0.7 | 15×38 | 16 | - | |

199.9-220.8 | -0.1 | 0.7 | 15×38 | 18 | - | |

盲孔滚针(含调节尺寸+加工长度)规格表 Specification Table 盲孔滚针型号举例为:MK-10*30 | ||||||

型号 | 调节范围 | 加工长度 | 滚 针 | 数 量 | 调节壳尺寸 | |

8-8.8 | -0.1 | 0.2 | 40

| 3×15 | 3 | 36 |

8.9-11.8 | -0.1 | 0.2 | 3×15 | 4 | 36 | |

11.9-14.8 | -0.1 | 0.25 | 50

| 4×15 | 4 | 40 |

14.9-21.8 | -0.1 | 0.3 | 5×20 | 4 | 40 | |

21.9-25.3 | -0.1 | 0.3 | 5×20 | 6 | 40 | |

25.4-31.8 | -0.1 | 0.3 | 60

| 5×20 | 6 | 40 |

31.9-39.8 | -0.1 | 0.3 | 5×20 | 8 | 40 | |

39.9-47.8 | -0.1 | 0.4 | 7×20 | 8 | 46 | |

47.9-54.8 | -0.1 | 0.4 | 75

| 7×20 | 8 | - |

54.9-69.8 | -0.1 | 0.5 | 10×30 | 8 | - | |

69.9-85.8 | -0.1 | 0.5 | 10×30 | 10 | - | |

85.9-119.8 | -0.1 | 0.5 | 150

| 10×30 | 12 | - |

119.9-149.8 | -0.1 | 0.5 | 10×30 | 14 | - | |

149.9-179.8 | -0.1 | 0.5 | 10×30 | 16 | - | |

179.9-199.8 | -0.1 | 0.7 | 15×38 | 16 | - | |

199.9-220.8 | -0.1 | 0.7 | 15×38 | 18 | - | |

以下为滚压加工的原理及使用知识介绍,您可选择跳过。

滚压是一种无切削的塑性加工方法,滚压刀(滚压头)由高硬度的滚柱滚压金属表面,使其产生塑性流动,填入凹谷中,使金属表面粗糙度值降低(提高光洁度),并使表层组织冷硬化和晶粒变细,形成致密的纤维状,并形成残余应力层,使硬度和强度增强,从而提高金属表面的耐磨性、耐腐蚀性和抗疲劳强度。

1, 预留滚压量的金属表面,滚压工具一次精压可使表面粗糙度从Ra3.2μm左右降至0.4-0.04之间。

2,具有微调装置(只适用于内孔和外径滚压刀),在合适的滚压余量内,尺寸可控制在0.0025mm内,微调范围可达0.5mm左右。

3,提高效率,降低成本。滚压加工耗时是磨削加工的1/10——1/20,工具装夹在任何旋转与进给设备上都能使用(如:车、铣、钻、镗床、数控车床、加工中心等)。工具操作简单(无需培训专业技术人员),并可长期使用,只需更换转动部位配件,维修费用低。

4,滚压加工后的产品表面硬度可提高HV40左右,同时疲劳强度也可增加30%左右,使产品的使用寿命和性能得到提升。

5,滚柱滚压只适用于HRC40以内的金属加工,钻石滚压(金刚石滚压)可以加工硬度至HRC65的工件。

6,加工时须冷却润滑,用低粘度油性工作液。理论上无润滑的情况也可加工,但考虑到会影响工具的寿命和产品的表面光洁度,推荐使用润滑液。(在数控机床上使用加油性切削液;在普通机床上加工钢件时使用机油加柴油,加工铝件使用机油加煤油,按比率3:7混合;铜件可用缝纫机油或32#变压器油)

滚压工具使用常用知识:

1、什么是滚压头(滚压刀、滚压工具)?精度能控制到多少?

滚压加工的原理是用高硬度光滑的滚针将金属表面凸起部分碾平而使凹陷的部分隆起,加工成平滑如镜的表面,这与切削不同,是一种塑性加工。在短时间内改善表面粗糙度的同时表面被加工硬化,并且由于产生压缩残留应力得到具有耐磨性的表面。

在合理的滚压余量范围内,尺寸精度可控制在0.0025mm以内。

2、滚压头加工与其它加工表面的方法相比有什么优势?

滚压与其它的加工方法相比具有生产效率高、操作简单方便、加工后的工件表面粗糙度、表面硬度、耐磨性都得到提高。

3、滚压工具用在什么机床上使用?加工条件是什么?

可在普通车、钻、镗、铣、加工中心等机床上使用,装夹方便。加工时刀具和工件只需要其中一个转动和进给就可以。

滚压刀具加工的工件硬度在HRC40以内,滚压前工件表面的刀纹要疏松、均匀,不能太深,最好是采用车床或镗床等点切销加工方式加工成有规则的表面形状。如钻削加工等得到的不规则加工面,滚压后不能将凸起部分完全填埋到凹陷部分,得不到良好的表面效果。

4、刀具磨损后,零部件的更换

如果刀具的零部件磨损,在不能修磨的情况下,已经不能使用了,如滚针、芯轴、保持套等等。我们都有配套的零件更换,更换方便。注意滚针要成套更换。

5、滚压加工时需要工作液吗?

滚压加工时须用低粘度工作液,并经常清洗滚压头,在数控车床上使用时用油性切销液,在钻床、普车等机床上使用时钢件采用机油+柴油,铝件采用机油+煤油比例为3:7混合,铜件采用32#变压器油也可采用缝纫机油。

理论上在无润滑的情况下也可以加工,但会影响到工具的使用寿命和加工表面粗糙度,所以推荐使用工作液。

English

English